造纸污泥减量革命:聚丙烯酰胺(PAM)处理方案实现污泥量锐减50%+

一、造纸污泥处理痛点与PAM突破性价值

行业现状(以10万吨/年纸厂为例):

- 传统工艺污泥含水率98%,处置成本占比超35%

- 每吨绝干污泥处置费高达800-1200元

- 填埋场拒收>80%含水率污泥(新环保法要求)

PAM解决方案核心优势:

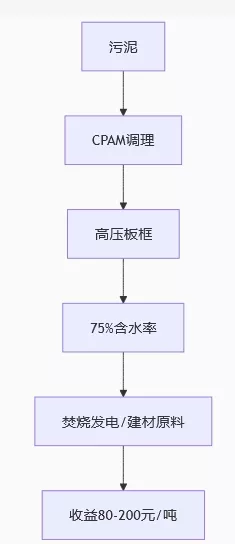

✅ 含水率从98%→75%以下(可直接焚烧/堆肥)

✅ 污泥体积减少50-60%(压滤效率提升3倍)

✅ 热值提升至1600kcal/kg(满足电厂掺烧标准)

二、三级污泥减量技术体系

1. 源头减量——工艺优化

APAM投加(碎浆/筛选工段):

纤维回收率↑ → 污泥产生量↓30%

案例:山东某箱板纸厂年污泥量从5.2万→3.6万吨

2. 过程调理——PAM改性

阳离子CPAM选型矩阵:

|

污泥类型 |

电荷密度 |

分子量 |

投加量(kg/吨DS) |

|

初沉污泥 |

40-50% |

800-1000万 |

3-5 |

|

生化污泥 |

50-60% |

1000-1200万 |

5-8 |

|

混合污泥 |

60-70% |

1200-1500万 |

4-6 |

3. 深度脱水——机械强化

高压板框+CPAM黄金组合:

压力从0.8MPa→1.5MPa

周期从4h→1.5h

经济对比:

|

指标 |

传统方法 |

PAM优化 |

节省 |

|

吨泥处理成本 |

280元 |

150元 |

46% |

|

滤布寿命 |

50次 |

120次 |

+140% |

三、创新工艺方案对比

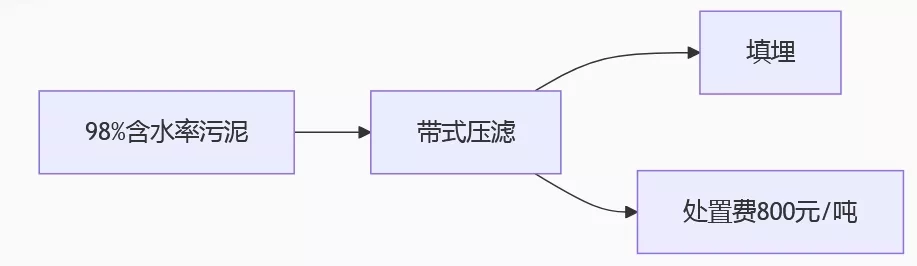

传统处置路线:

PAM优化路线:

关键数据对比:

|

参数 |

传统工艺 |

PAM工艺 |

提升幅度 |

|

吨泥处置成本 |

820元 |

370元 |

55% |

|

运输频次 |

每日3车 |

每日1车 |

67% |

|

碳减排量 |

- |

0.8tCO₂/吨泥 |

- |

四、特种PAM应对复杂场景

1. 含高灰分污泥

解决方案:

复配无机调理剂(如FeCl₃)

选用电荷CPAM(70%+)

效果:

灰分>40%时仍可达78%含水率

2. 粘性脱墨污泥

突破技术:

两性离子PAM破解胶黏物

结合热水解预处理(70℃)

案例:

某废纸浆厂压滤周期从6h→2h

3. 雨季高纤维流失

应急方案:

分子量从1200万→1800万

投加量增加30%

启动备用离心机

五、经济效益全景分析

30万吨/年包装纸厂改造案例:

|

成本项 |

改造前 |

PAM方案 |

年节省 |

|

污泥处置费 |

1860万元 |

840万元 |

1020万元 |

|

药剂费 |

320万元 |

480万元 |

-160万元 |

|

设备维护 |

150万元 |

90万元 |

60万元 |

|

净效益 |

- |

- |

920万元 |

|

ROI周期 |

- |

7个月 |

- |

六、操作规范与避坑指南

1. 溶解控制三要素

水温:25-35℃(禁止>50℃)

搅拌:前10分钟300rpm,后40分钟100rpm

熟化:静置30分钟后再使用

2. 加药黄金窗口

板框压滤前:

距离压滤机3-5m管道投加

与污泥混合时间30-90秒

3. 常见故障排除

|

现象 |

原因 |

解决方案 |

|

滤液浑浊 |

CPAM不足 |

增加20%投加量 |

|

滤饼粘滤布 |

电荷过高 |

改用50%电荷产品 |

|

设备腐蚀 |

pH<4 |

前置调pH至6-7 |

七、增值服务体系

免费支持:

污泥热值检测(3工作日出报告)

压滤机选型咨询

小试样机试用

特色服务:

污泥资源化商务对接

碳减排量认证

效果保险(含水率不达标赔付)

�� 技术急诊热线:13703905211

附:车间操作速查卡

- CPAM溶解流程图

- 关键参数警戒值

- 应急联络表

关键词:造纸污泥减量、PAM脱水方案、板框压滤、污泥资源化、处置成本、CPAM选型

巩义市豫润海源净水材料有限公司 版权所有  豫公网安备 41910102000335号

豫公网安备 41910102000335号

地址:河南省巩义市杜甫路北惠民路西交叉口20米