废纸制浆工艺革命:聚丙烯酰胺(PAM)应用案例解析——效率提升50%,成本直降30%

一、废纸制浆行业痛点与PAM突破性解决方案

传统工艺瓶颈:

- 纤维回收率低(仅60-75%)

- 污泥含水率高达98%,处置成本占比35%

- 废水COD超标(800-1500mg/L)

- 白水循环系统易结垢

PAM创新应用价值:

✅ 纤维回收率提升至90%+

✅ 污泥量减少40%

✅ 清水用量降低25%

✅ 系统运行稳定性提高300%

二、PAM在制浆各工段的关键应用

1. 碎浆脱墨工段

- 问题:油墨粒子分散导致白度不足

- 方案:阴离子APAM(1500万分子量)配合浮选;电荷中和脱墨胶体

- 效果:脱墨效率从75%→92%;氢氧化钠用量减少30%

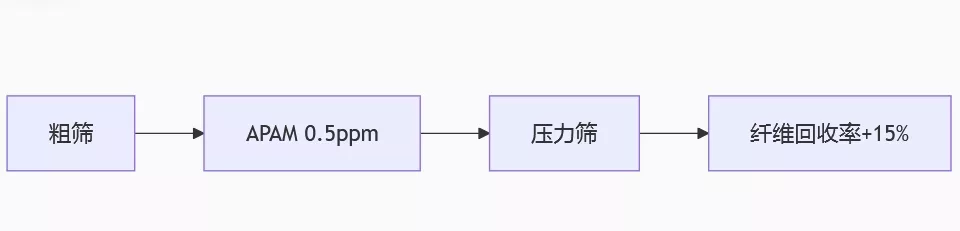

2. 筛选净化工段

- 挑战:细小纤维流失严重

- 创新工艺:

数据:每吨浆减少纤维损失12kg

3. 白水循环系统

- 传统问题:沉积物导致每周停机清洗

- PAM方案:阳离子CPAM(电荷密度40%)1ppm连续投加

- 成效:清洗周期从7天→21天;年增产纸浆3000吨

三、标杆案例深度剖析

山东某30万吨/年箱板纸厂改造项目

- 原工艺:

纤维回收率68%

吨纸清水消耗18m³

污泥处置费280元/吨

PAM优化措施:

- 碎浆段:APAM+新型脱墨剂复合使用

- 浓缩段:CPAM强化污泥脱水

- 白水系统:NPAM防垢方案

改造后数据:

|

指标 |

改造前 |

改造后 |

提升幅度 |

|

纤维回收率 |

68% |

89% |

+21% |

|

清水耗量 |

18m³/t |

13m³/t |

-28% |

|

污泥处置成本 |

280元/t |

165元/t |

-41% |

|

年综合效益 |

- |

620万元 |

- |

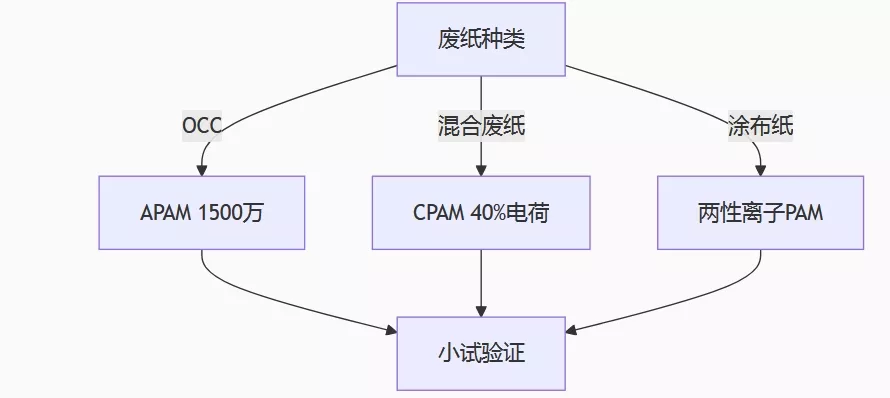

四、特种PAM在制浆中的创新应用

1. 耐高温型CPAM

- 解决热分散工段(90-110℃)絮凝失效问题

- 案例:广东某纸厂热磨系统,纤维流失减少18%

2. 两性离子PAM

- 处理含涂布废纸的复杂废水

- 效果:COD去除率从65%→82%

3. 纳米改性APAM

- 特性:比表面积提升5倍;捕捉0.1μm超细颗粒

- 应用:超滤膜前保护,延长膜寿命

五、工艺优化实施指南

1. PAM选型决策树

2. 经济投加控制

三段式加药法:

1.碎浆机:0.3-0.5ppm;

2.压力筛:0.2-0.3ppm;

3.白水塔:0.1-0.2ppm

成本对比:

|

方案 |

吨浆成本 |

效果 |

|

传统工艺 |

58元 |

回收率70% |

|

PAM优化 |

42元 |

回收率88% |

六、环保与经济效益双赢

1. 碳减排贡献

- 每吨再生浆减排CO₂ 1.2kg(源自纤维回收+节能)

- 按30万吨产能计:年减排360吨

2. 分析

- 改造投入:药剂系统+自动化控制≈150万元

- 回收周期:直接效益:6-8个月;综合效益(含减污降碳):4-5个月

七、专业技术支持

免费服务:

- 废纸浆料水样检测

- 生产线能效评估

- 小试实验方案设计

增值服务:

- 智能加药系统集成

- 污泥脱水设备改造

- 年度运行优化服务

立即获取《废纸制浆PAM应用手册》

�� 工艺咨询专线:13703905211

关键词:废纸制浆、PAM应用、纤维回收、白水循环、污泥减量、制浆成本控制

巩义市豫润海源净水材料有限公司 版权所有  豫公网安备 41910102000335号

豫公网安备 41910102000335号

地址:河南省巩义市杜甫路北惠民路西交叉口20米